Способ добычи золота с помощью кучного выщелачивания в настоящее время обрел широкое распространение. Кучное выщелачивание предназначено для извлечения драгоценных металлов путем орошения рудного штабеля выщелачивающими растворами.

Технология состоит из различного рода химических реакций и электрофизических процессов.

Кучное выщелачивание это высокорентабельный и экологически безопасный процесс золотодобычи. Технология прочно вошла в практику золотодобычи в США, Канаде, Австралии, ЮАР, КНР, Мексики, Чили и Португалии. Внедрение этой технологии идет быстро и эффективно в России.

Технология кучного выщелачивания

Драгоценный металл извлекается из породы, после чего происходит его растворение в растворе. Этот раствор содержит цианистый натрий, образующийся в процессе орошения руды.

Затем раствор проходит очистку в специально подготовленных фильтрах. И далее, очищенный раствор отправляется на электролиз – процесс непосредственного извлечения металла из раствора. В состав предприятий кучного выщелачивания золота входит сооружение площадки выщелачивания и подстилающей подушки, необходимой чтобы удерживать раствор внутри участка выщелачивания.

Материалы при сооружении площадки кучного выщелачивания

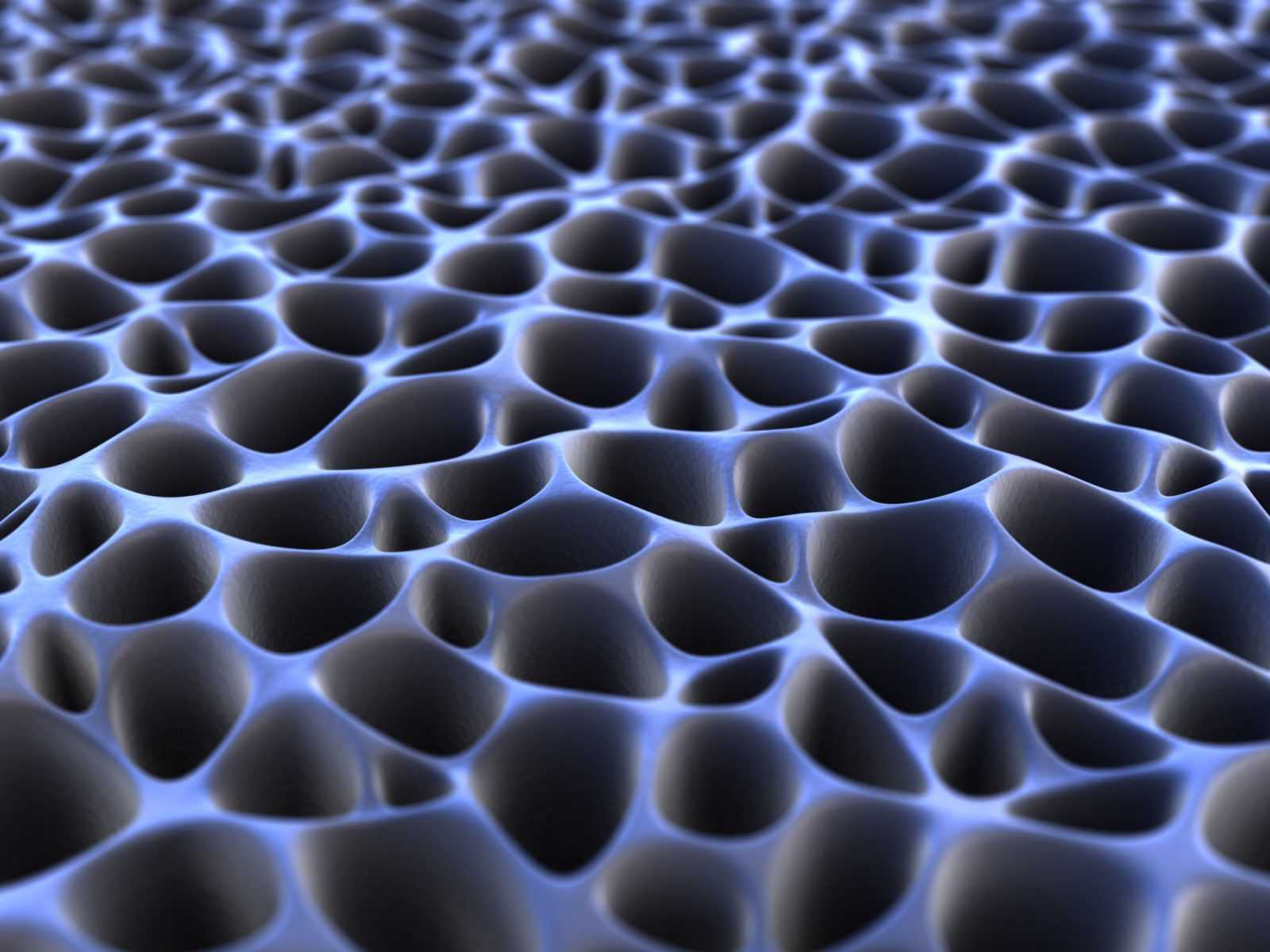

Тип и материал облицовки подстилающей подушки выбираются с таким расчетом, чтобы надежно удерживать содержимое штабеля в заданных габаритах. Материалам облицовки, таким как геомембрана, предъявляют целый ряд следующих требований:

- они должны быть устойчивы к агрессивному воздействию активных химических токсичных веществ;

- достаточно долговечны;

- полностью исключать фильтрацию и диффузию химических составляющих.

Незаменимым материалом подстилающей подушки является геомембрана. Применение геомембраны позволяет предотвратить утечку драгоценного золотосодержащего раствора и защищает почву от попадания цианидов, что не менее важно.

Если провести сравнительный анализ всевозможных материалов то можно прийти к выводу, что использование на территории полигонов кучного выщелачивания геомембраны из полимерных материалов наиболее оптимально.

Кучное выщелачивание, крайне токсичный для экологии процесс. Поэтому высокие антикоррозийные и механические характеристики геомембраны, её стойкость к ультрафиолетовому излучению позволяют создавать долговременную и надежную герметичную систему, способную максимально защитить грунт и подземные воды от продуктов разложения и распада твердых отходов.

География применения кучного выщелачивания

География использования кучного выщелачивания благородных металлов из различного минерального сырья простирается от Канады с относительно суровой зимой до Центральной Америки с очень жарким климатом и высоким уровнем выпадения атмосферных осадков. Причем это откосится и к сравнительно богатым рудам с содержанием золота свыше 3 грамма на тонну до лежалых хвостов обогащения и отходов химических производств.

Период окупаемости инвестиций

Сроки окупаемости инвестиций в создание промышленных мощностей по добыче золота методом кучного выщелачивания очень малы. Так для многих горнорудных компаний, использующих кучное выщелачивание, срок окупаемости не превышает и одного года. Что является весьма хорошим показателем для инвестора.

В настоящее время для крупнотоннажных бедных месторождений содержание извлекаемого кучным выщелачиванием золота в рудах может быть 0,65 — 0,82 грамм на тонну, а при больших объемах производства, например объем переработки руды в несколько миллионов тонн — 0,35 — 0,65 грамм на тонну.

Многолетняя практика предприятий подтверждает высокую технико-экономическую эффективность технологии. По сравнению с традиционными фабричными технологиями кучное выщелачивание характеризуется низкими капитальными вложениями и эксплуатационными затратами, меньшим энергетическим и водопотреблением, высокой производительностью труда.

Кучное выщелачивание и технологические операции

Переработка руды методом кучного выщелачивания включает следующие технологические операции:

- Рудоподготовка — в зависимости от содержания золота, фильтрационных свойств, гранулометрического и минералогического состава сырья может включать дробление, грохочение, шихтовку глинистых руд со скальными, окомкование мелких и тонкодисперсных фракций;

- Подготовка площадки под кучное выщелачивание — снятие плодородного слоя и планировка площадки;

- Подготовку гидроизоляционного основания — отсыпка глины, ее уплотнение, укладка полиэтиленовой пленки, отсыпка дренажного слоя, укладка коллекгоров сбора продуктивных растворов;

- Укладку руды в штабель или кучу;

- Орошение рудного штабеля цианидными растворами;

- Выщелачивание золота;

- Дренаж химических растворов через кучу;

- Накопление золотосодержащих растворов в емкости и их отстаивание;

- Извлечение золота из растворов;

- Плавка осадков — цинковых, катодных;

- Обезвреживание отработанных рудных штабелей — хвостов выщелачивания;

- Рекультивацию отвалов и нарушенных земель.

Причины сдерживания технологии

Несмотря на эффективность процесса кучное выщелачивание золота из руд большинства месторождений Алдана, Забайкалья, Приморья, Узбекистана, Таджикистана, Казахстана и других регионов, промышленное освоение технологий KB благородных металлов в СССР сдерживалось по ряду причин, лишь с начала 90-х годов началось промышленное освоение технологии KB для золотосодержащего сырья.

Построены и введены в эксплуатацию промышленные установки кучного выщелачивания впервые в СССР на месторождении Васильевское в 1991 г. В Казахстане, и впервые в России, в республике Хакасия на месторождении Майское в 1994 г.

На установке Васильковского ГОКа перерабатывают руды исходной крупности — минус 300+0 мм, с содержанием золота до 2 грамм на тонну. На Майском месторождении ЗАО ЗДК Золотая звезда выщелачивают и более богатую руду с содержанием золота не менее 4 грамм на тонну. Предварительно руду дробят до фракции крупности минус 20+0 мм.

Извлечение золота из продуктивных растворов

Извлечение золота из продуктивных растворов осуществляют по различным схемам. Так за три года эксплуатации установки кучное выщелачивание на майском месторождении было добыто более 1 тонны золота.

В 1996 г. проведены опытно-промышленные испытания кучное выщелачивание на рудах Куранахского рудного поля и залежи Физкультурная-Холодная Алданского района Якутии.

В 1997 г. пущена в эксплуатацию установка кучное выщелачивание на Сахсарской золоторудной зоне ЗАО ЗДК Золотоая звезда производительностью 300 тыс. т.

В 1998 г. на руде Комсомольской залежи освоена технология кучное выщелачивание.

В 1999 г. на руде Покровского месторождения.

В 2000 г. кучное выщелачивание использовано на руде Бамского месторождения.

Сырье пригодное для технологии кучное выщелачивание

К минеральному сырью, наиболее пригодному для переработки методом кучное выщелачивание, относится сырье, облачающее достаточной пористостью и проницаемостью. Именно эта классификация горных пород обеспечивает доступ цианистых растворов к поверхности благородных металлов и их диффузию растворенных цианистых комплексов металлов в продуктивный раствор. Химический раствор поступающий в дальнейшем на извлечение благородных металлов известными методами.

Рудоподготовка может полностью исключать операцию дробления или предусматривать только операцию дробления, включать операции дробления и окомкования, присущей для шламистой руды и хвостов обогащения.

Читайте также Подготовка песка для бетона

Цель рудоподготовки

Цель рудоподготовки перед процессом кучное выщелачивание — получение достаточно мелких частиц руды, позволяющих цианистому раствору вступать в контакт с благородными металлами с достижением степени проницаемости и устойчивости штабеля руды, достаточной для прохождения выщелачивающего раствора через кучу с приемлемой скоростью.

Эти требования, зачастую, могут входить в противоречие друг с другом, когда при низкой скорости фильтрации достигаются приемлемые показатели кучное выщелачивание, но за очень длительный промежуток времени. Расходы на дробление руды прямо связаны с рентабельностью извлечения золота. Так, если затраты на дробление крупной руды не компенсируются прибылью, полученной в результате повышения степени извлечения золота, то операция дробления неприемлема.

Операция дробления аппаратурно может быть оформлена в двух вариантах:

- с использованием стационарных дробилок и сортировочных комплексов ДСК

- с использованием мобильных дробилок и сортировочных комплексов ДСК

Проблемы технологии кучное выщелачивание

Проблема, возникающая при переработке золотосодержащих руд методом кучное выщелачивание с повышенным содержанием глины, руды с повышенным содержанием шламов.

Образующихся в результате дробления, а также лежалые хвосты гравитационного и гравитационно-флотационного обогащения, из-за крайне медленной скорости фильтрации и именно это приводит к нерентабельности их переработки при кучном выщелачивании.

Эта проблема может быть решена путем предварительного окомкования.

Основная цель окомкования — получение пористого материала, который был бы устойчив к механическому воздействию при транспортировке, формировании кучи и просачивании цианистых растворов через штабель. Качество окомкованного сырья определяется природой и зафузкой связующей композиции, продолжительностью операции отвердевания и упрочения окомкованной руды и количеством воды или цианистого раствора подаваемого на операцию окомкования.

Для процесса окомкования применяют цемент, известь, отходы ряда производств и различные композиции на их основе. Для ряда сырьевых объектов продолжительность кучного выщелачивания окомкованного сырья в сравнении с традиционным вариантом сокращается от 2 до 5 раз, а для многих эта операция является обязательной, поскольку без нее последующее кучне выщелачивание практически неосуществимо.

В зависимости от гранулометрического и минерального состава аппаратурно процесс окомкования может быть оформлен различно:

- чашевые и барабанные окомкователи

- окомкователи из каскада ленточных транспортеров

Методы кучного выщелачивания

Для промышленного применения разработаны и рекомендованы три основных метода кучное выщелачивание, отличающиеся между собой организацией основных и вспомогательных работ, конструкцией гидротехнических сооружений промышленного комплекса и характером общеинженерных мероприятий.

Первый вариант предусматривает строительство долговременных площадок многоразового использования из твердых гидроизоляционных покрытий, способных выдерживать возникающие рабочие давления от складированного штабеля и от погрузочно-разгрузочных механизмов и транспортных средств.

Для этого метода необходимы:

- ограниченный по площади участок земли;

- участок, пригодный для строительства хвостохранилища;

- высокопрочное гидроизоляционное основание из бетона или асфальта;

- технологические емкости должны иметь меньшие размеры из-за ограниченной площади куч, подвергаемых цианистому выщелачиванию;

- двойная переработка рудной массы — загрузка и выгрузка;

- относительно короткий и постоянный по времени цикл выщелачивания.

Второй вариант, который наиболее распространен, предусматривает строительство гидроизоляционных площадок одноразового использования из мягких изолирующих покрытий. Это могут быть полиэтиленовые или поливинилхлоридные пленки или листовая резина в сочетании с глинистой изоляцией или без нее. Но при наличии естественного водоупора толщиной не менее 1 м. Набор технологического оборудования остается таким же, как и в первом варианте.

По второму варианту выщелоченная и обезвреженная руда остается на месте переработки. В этом случае отпадает необходимость в сооружении и эксплуатации хвостохранилища. Затраты на строительство площадок должны быть минимальными — сооружаются из местных глин в сочетании с полиэтиленовым покрытием или без такового.

Третий вариант кучного выщелачивания — отвальное выщелачивание, подготовка которого заключается в укладке руды перед удерживающим сооружением, имеющим вид дамбы. Большая часть руды нижележащего слоя выщелачивается во время последующего выщелачивания. После выщелачивания руды осуществляется дренаж растворов и складирование свежей руды.

По окончании выщелачивания хвосты обезвреживаются и рекультивируются, подобно отвалам пустой породы в соответствии с экологической декларацией.

Для организации отвального выщелачивания необходима крепкая руда. Метод может использоваться в районах с крутым углом наклона. Необходимы резервуары хранения растворов меньшего объема, прочное высокоплотное покрытие из-за гидравлического напора, возведение устойчивых куч, подобно отвалам пустой породы. Метод может использоваться в широком диапазоне климатических условий, и приспособлен к длительному периоду выщелачивания.

Формирование рудного отвала — важная и ответственная задача земляных работ, при решении которой уплотнение руды в отвале должно быть сведено до минимума.

Наиболее простым и менее затратным с экономической точки зрения является метод формирования отвала с использованием авто самосвалов и фронтальных погрузчиков, когда нижний слой отсыпается с помощью автосамосвалов с последующим наращиванием штабеля погрузчиком.

Минимальное уплотнение руды, обусловленное лишь собственным весом, обеспечивают методы с использованием отвалообразователей или экскаваторов-драглайнов.

Читайте также Гидроклассификатор

Эти методы применимы для всех категорий минерального сырья. Бульдозерный способ формирования отвала, когда руда завозится на площадку автосамосвалами, а штабель формируется бульдозером, применим для прочной руды. Для окомкованной руды применим метод с использованием конвейеров и стакеров.

От чего зависит выбор метода переработки растворов при кучном выщелачивании

Выбор метода переработки растворов зависит от ряда факторов:

- наличия примесей — Сu, As, Sb;

- масштабов производства;

- соотношением Аu и Ag в растворах.

В промышленной практике золотодобычи методом кучное выщелачивание для извлечения благородных металлов используются три метода:

- Метод сорбции на анионит АМ-2Б

- Метод сорбции на активный уголь

- Метод цементации на металлический цинк.

Метод сорбции на АМ-2Б используется в технологической схеме промышленной установки в составе Васильковского ГОКа (Казахстан), ТОО «Колорадо» г. Учалы, Башкортостан.

Более предпочтительным является метод сорбции на активный уголь, поскольку характеризуется меньшими капвложениями и эксплуатационными затратами. Метод менее чувствителен к присутствующим в растворах цианистым комплексам меди и цинка, осложняющим процесс сорбции на АМ-2Б. Из растворов кучного выщелачивания сорбция на активированный уголь применяется на большинстве зарубежных предприятий, а в России в точм числе на АК Алданзолото САХА, Якутия.

Для маломасштабных предприятий и при соотношении серебра и золота в растворах более 10 целесообразно использовать метод цементации благодаря быстрой фондоотдачи, низкой капиталоемкости и эксплуатационным затратам по сравнению с сорбцией. Метод цементации также отличается крайне низкой, потребляемой электрической мощностью, особенно в варианте осаждения на цинковую стружку, что в условиях дефицита электроэнергии может иметь решающее значение.

Метод используется на установках кучного выщелачивания Майского месторождения и Сахсарской золоторудной зоне, Покровском и Бамском месторождениях.

Промежуточной богатой продукцией при извлечении благородных металлов из продуктивных растворов кучное выщелачивание являются золотосодержащие шламы кислотной обработки осадков цинкового осаждения, катодные осадки операции электролиза товарных щелочно-цианистых и тиомочевинных элюатов, содержание золота в которых составляет 20-25 % в шламах и 70-80 % в катодных осадках.

Плавка после обжига

Плавка после обжига золотосодержащих материалов осуществляется в тигельной индукционной печи типа ИСТ или в рудно термической печи производительностью от 1 до 10 кг золота за одну плавку. Кучное выщелачивание подразумевает, что первичные шлаки после дробления рекомендуется подвергать гравитационному обогащению. Золотосодержащие слитки содержат более 80% суммы благородных металлов.

С учетом особенностей кучное выщелачивание для конкретного сырьевого объекта в районе сооружения добывающих и перерабатывающих мощностей необходимо осуществлять мониторинг окружающей среды по двум основным направлениям:

- охрана воздушного бассейна

- охрана поверхностных и грунтовых вод

Перед строительством промплощадки плодородный почвенно-растительный слой необходимо складировать в специальные земляные отвалы. После отработки рудного штабеля и его обезвреживания производится сглаживание углов естественного откоса, покрытие глинистым слоем. На глинистый слой отсыпается ранее складированный в отвалы почвенно-растительный слой.

Читайте также Что такое анодирование металлов