Как наладить производство

Есть идея как как наладить производство, но нет достаточных ресурсов. Узнайте как сделать проект производства, провести оптимизацию производства, просчитать риски и не промахнуться.

Оптимизация производства на стадии проектирования

Бережливое производство Lean Production – это система организации деятельности компании, направленная на постоянное повышение качества продукции товаров, услуг компании за счет непрерывного сокращения ненужных не добавляющих ценности клиенту затрат ресурсов компании.

Базовым принципом системы организации деятельности компании на принципах Бережливого производства является принцип, определяющий, что целью деятельности любой компании является постоянное повышение качества ее продукции товаров, услуг, или другими словами, постоянное увеличение ценности, предоставляемой компанией потребителям своей продукции Проблемы внедрения бережливого производства Lean Production.

Повышение качества продукции компании может как при массовом производстве, достигаться механическим добавлением продукции дополнительных свойств за счет дополнительных операций и, соответственно, дополнительных затрат ресурсов. Что приводит к росту себестоимости такой продукции и ее цены. При бережливом производстве повышение качества продукции достигается за счет сокращения ненужных клиенту затрат времени, и, автоматически, ненужных клиенту затрат материальных ресурсов компании. Качество продукции компании растет и, соответственно, цена этой продукции, а затраты на ее производство значительно снижаются. Lean Production потому, собственно, и бережливое, что качество достигается за счет исключения всего некачественного, временного, ненужного потребителю.

В условиях конкуренции в условиях рыночной экономики выигрывать борьбу за предпочтения покупателей можно только либо за счет повышения качества своей продукции, либо за счет снижения цены продукции. Бережливое производство позволяет компании развиваться одновременно в обоих направлениях, непрерывно повышать качество продукции за счет постоянного сокращения непроизводительных затрат потерь. Понятно, что снижение затрат в этом случае не приводит к снижению и цены. Наоборот, постоянное снижение не добавляющих ценности затрат приводит к непрерывному повышению качества продукции и, соответственно, к повышению цены этой продукции

Организация потока – способ выявления потерь

Повышение качества продукции на основе принципа Кайдзен

На первый взгляд, любое техническое усовершенствование продукции и, соответственно, технологии ее производства, может производится двумя путями: путем разработки новых технологических методов, или путем совершенствования уже используемых технологических методов. На самом деле, любые новые технологические методы – это старые методы, которые подверглись изменению, слиянию, замене лифтов или применению известных, но ранее не использованных методов. Абсолютно новые технологические методы появляются довольно редко, это связано напрямую с научными открытиями. Такие открытия случаются довольно редко, а с момента открытия до получения способов применения этих новых знаний на практике проходит еще довольно большой срок. В таких случаях происходит массовое перевооружение всей промышленности. В период от одного массового перевооружения промышленности до другого единственным путем совершенствования качества продукции компании является совершенствование используемых или новое применение уже известных технологий. И целью такого совершенствования является сокращение времени всех технологических операций повышение производительности труда компании, что автоматически приводит к сокращению и материальных затрат компании.

Сокращение потерь ненужных затрат автоматически приводит к совершенствованию качества продукции компании. Качество операций, точность обработки растет, а это приводит к улучшению практически всех параметров продукции. При этом, автоматически исключаются и излишние бессмысленные затраты материальных ресурсов.

Если технологически возможно получить необходимое качество продукта комплектующего, товара, услуги, используя меньшее количество материала а на обработку большего количества материалов требуется и большее количество времени и рабочего времени, то просто глупо тратить на это впустую в ущерб излишнее количество материала и времени.

Это можно показать на следующем примере. Все знают, что японские инструменты все еще качественнее российских. При этом, если спросить у пользователей, а чем именно они лучше, то ответы будут примерно такими, как наладить производство более простые в работе, более надежные, более легкие, более производительные. Да, наши инструменты по отдельным параметрам могут быть не хуже и даже превосходить японские, но зато по всем другим значительно проигрывать. За счет этого общее качество оценивается потребителем продукции как недостаточное.

Особенно часто профессионалы указывают на более малый вес японского инструмента. И это неспроста. Еще наш инженер, Василий Гаврилович Грабин, занимавшийся до и во время ВОВ, разработкой пушек, привлекал к разработке специалистов по физиологии человеческого тела, чтобы создавать орудия, при обслуживании которых в бою боец меньше бы уставал. Еще и слова такого не было, как эргономика, а наш инженер уже тогда понимал, что экономия физических сил работника бойца, это очень важный фактор эффективной работы. Как только человек устает, он начинает совершать множество ошибок, а это недопустимо. Чтобы сократить количество возможных ошибок, надо добиваться того, чтобы работник уставал как можно меньше, другими словами, добиваться экономии труда. Потому профессионалы, которым приходится работать инструментом по многу часов подряд, и выбирают более легкий хотя и боле дорогой японский инструмент.

Понятно, что совершенствование продукции и соответствующей технологии ее производства не ограничивается только эргономичностью. Все другие параметры продукции и соответствующих технологических процессов подлежат постоянному совершенствованию.

В системе организации деятельности компании на принципах Бережливого производства Lean Producion постоянное повышение качества продукции компании осуществляется за счет непрерывного совершенствования бизнес-процессов компании, из которых, собственно, и состоит ее деятельность. В бережливом производстве процесс совершенствования бизнес-процессов описывается принципом постоянного совершенствования Кайдзен

Сокращение потерь – способ реализации принципа Кайдзен

Любой процесс состоит из определенной последовательности операций, которые могут выполняться последовательно друг за другом или параллельно. При этом, любой процесс, даже самый высокоорганизованный, не является идеальным, он обязательно включает какие-то этапы, какие-то операции, которые не добавляют стоимости продукту, не являются производительными. В бережливом производстве принято выделять следующие виды непроизводительных операций потерь

Перепроизводство

Потери от перепроизводства возникают, когда компания производит больше продукции, чем нужно потребителям рынку. Стараясь сэкономить на объеме, на сокращении затрат на единицу продукции, компания производит максимально возможное количество продукции. По сути, она работает на склад, рассчитывая в дальнейшем как-то растолкать эту продукцию среди покупателей. На практике это приводит к затовариванию, к необходимости содержания складских мощностей и складского персонала. В конечном итоге это приводит к необходимости снижать цены, чтобы хоть как-то суметь продать весь этот объем продукции. Предполагаемая экономия на объеме оборачивается прямыми убытками, которые могут значительно превышать предполагаемую экономию.

Для исключения потерь от перепроизводства при бережливом производстве компания производит ровно столько продукции, сколько было заказано клиентами. Это описывается в бережливом производстве принципом Организации вытягивания. Компания не работает на склад, не содержит складские помещения, не содержит ненужный персонал, все что производится сразу отправляется заказчику. И не производится ничего, что не подтверждено платежеспособным спросом, заказом клиента.

Стоит отметить, в постсоветской экономике в низкоконкурентных отраслях компании могли гнаться за объемом и продавать почти любое количество дефицитной продукции, не теряя в цене, но в условиях высококонкурентной среды, когда весь рынок уже поделен, к потребителю можно пробиться увеличить свою долю рынка только либо за счет опережающего конкурентов качества своей продукции, либо за счет более низкой цены. Экономия на объеме уже потеряла смысл. Если производить больше, но не совершенствовать качество продукции, придется резко снижать цены, чтобы все распродать. И это приводит не к увеличению своей доли рынка, а к постепенному, но неуклонному, снижению этой доли.

В свое время Деминг идеолог бережливого производства предложил создание системы внутреннего вытягивания, когда каждый следующий в цепочке последовательности технологических операций операций работник, является Заказчиком для работника предыдущей операции, а работник предыдущей операции, соответственно, является Поставщиком для работника следующей операции. Японцы довели эту систему до совершенства. В цепочке связей Заказчик-Поставщик работник самой последней операции является конечным Заказчиком всего процесса, и все другие работники подчинены его требованиям заказам. Конечный Заказчик требует предоставления необходимых ему для конечной сборки деталей, а его поставщики требуют уже от своих поставщиков и так вниз по цепочке детали или комплектующие, необходимые им для выполнения требования заказа своего Заказчика.

Работники, участвующие в процессе, выполняют операции не в произвольном порядке и не в произвольное время, а выполняют их только тогда, когда они видят чрез систему визуального контроля Канбан, что их Заказчику по процессу необходимы производимые этим работником комплектующие. Если работник видит, что его Заказчику его комплектующие в данный момент не нужны, то он останавливает свою работу до тех пор, пока Заказчик не сообщит о вновь возникшей у него потребности. Так работает внутреннее вытягивание. Это еще один способ борьбы с потерями от перепроизводства. Не только конечная продукция компании не производится впрок, но и все промежуточные продукты полуфабрикаты производятся только тогда, когда они кому-то нужны, когда на их производство есть заказ.

Любой процесс организуется по принципу Равномерного распределения нагрузки Хэйдзунка работай как черепаха, а не как заяц, работа осуществляется без спешки в соответствии с принципом Обеспечения качества с первого раза, не путать с принципом Обеспечения качества за один проход, при этом каждая отдельная операция выполняется очень тщательно. Многие, наверное, обращали внимание, как работают в роликах на Ютуб японские столяры, нам кажется, что очень уж медленно. Зато они практически никогда не производят брака и не переделывают испорченную деталь. Японцы так работают при осуществлении любых производственных и непроизводственных операций. Поспешишь, людей насмешишь. При этом любой процесс отрегулирован таким образом, что в нем практически не бывает простоев или авралов. Авралы, как известно, это причина всех ошибок, причем самых нелепых ошибок

Время ожидания

Любой процесс как наладить производство состоит из отдельных операций, которые при их последовательном выполнении, задерживают выполнение следующих операций. Для сокращения времени ожидания используется принцип Обеспечения качества за один проход. Он подразумевает организацию параллельного выполнения операций за счет создания комбинированных систем обработки, технологических линий

Транспортировка

При выполнении каких-то операций с материальными ресурсами возникает естественная потребность их транспортировки с места на место. Для устранения этих потерь также используется принцип Обеспечения качества за один проход, создание комбинированных систем обработки, технологических линий, которые включают в себя и автоматическую транспортировку материальных ресурсов в течение всего технологического процесса. Понятно, что для этих целей лучше всего подходит конвейер система конвейеров

Лишние этапы обработки

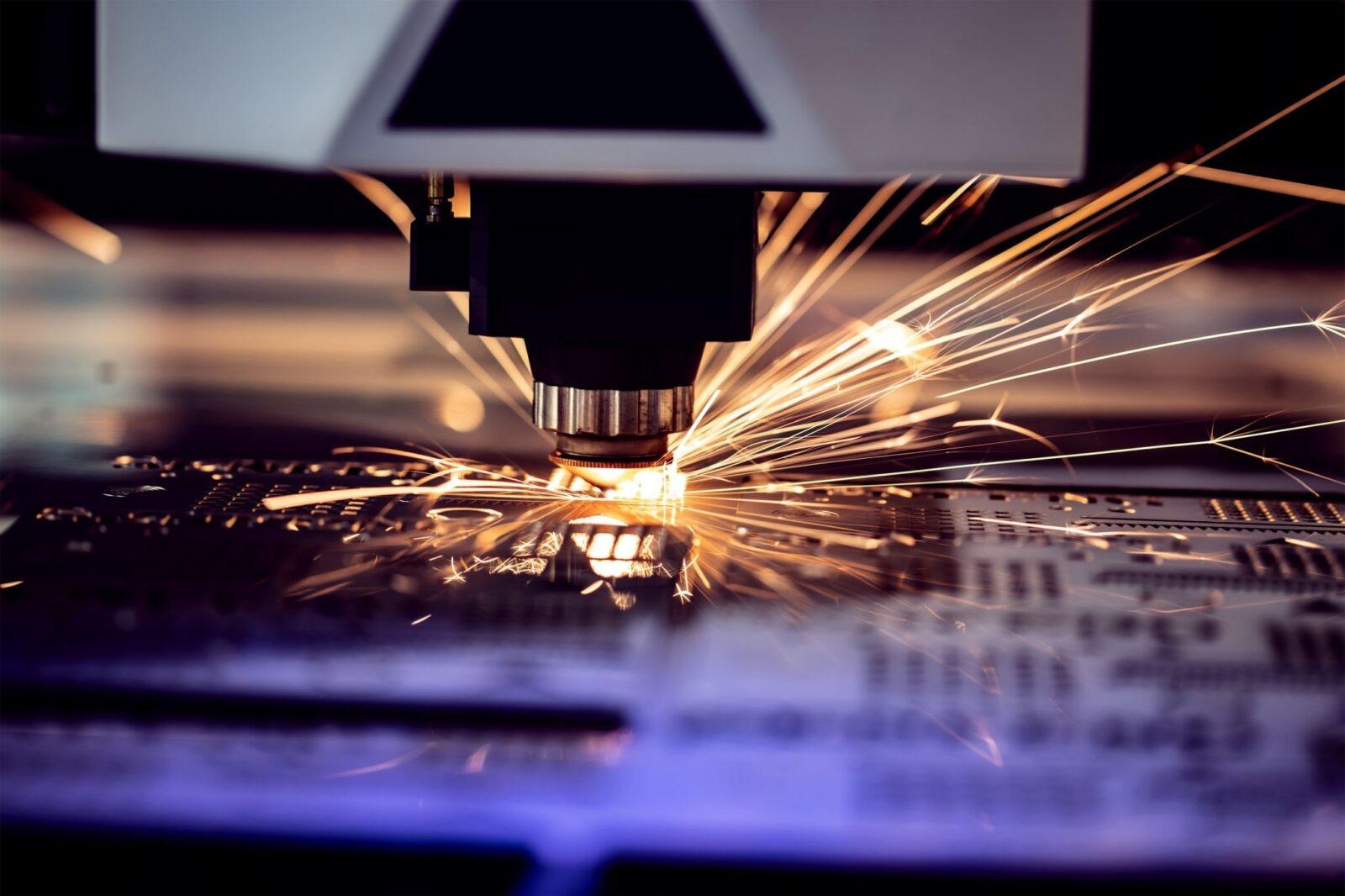

Для обработки какого-то материала могут использоваться различные операции, например, резка, грубая абразивная обработка, тонкая шлифовка. Для получения необходимого качества обработки можно использовать более точную резку, которая устранит необходимость в грубой абразивной обработке. Деталь или комплектующее после обрезки можно сразу подвергать тонкой шлифовке. Для сокращения лишних этапов обработки можно также применять комбинированные методы обработки, когда одновременно производится две или более операции, резка и шлифовка, например, или технологические линии, объединяющие множество операций, некоторые из которых вполне можно исключить при автоматизации соответствующего процесса.

Чтобы создать технологическую линию реализовать на практике принцип Обеспечения качества за один проход, которая в автоматическом режиме производит несколько операций которые до этого выполнялись по отдельности, требуется приложить немало усилий, чтобы увязать все эти операции, снабдить их автоматической подачей транспортировкой и автоматическими системами контроля качества. Это требует очень точного расчета всех операций, точного расчета всех перемещений и очень тонкой настройки системы. И если этого удается добиться, то качество выполнения операций, объединенных в эту систему, возрастает многократно. Что, в свою очередь, значительно повышает и качество конечной продукции компании

Запасы

В бережливом производстве запасы рассматриваются как один из основных источников убытков компании. Поэтому компания приобретает ровно столько материальных ресурсов, сколько ей нужно для выполнения заказов своих клиентов. При чем, определяется дневная или даже часовая потребность в этих ресурсах. Такая практика описывается принципом Поставка точно в срок. Считается правильным, когда утром перед началом работы необходимые материальные ресурсы поступают, а к концу рабочего дня не должно ничего оставаться. Причем материальные ресурсы поступают не на склад, а складируются прямо в цеху в местах, максимально приближенных к местам выполнения тех технологических операций, в которых используются эти ресурсы. Приобретение материальных ресурсов сверх необходимого объема, рассматривается в бережливом производстве как заведомые потери. Запасы материальных ресурсов надо охранять, создавать необходимые условия хранения, содержать дополнительный персонал, к тому же, эти ресурсы могут банально разворовать, в том числе и собственные сотрудники. Для устранения таких потерь и используется строгая ритмичность поставок. Такая ритмичность поставок обеспечивается особыми отношениями компании со своими поставщиками.

Эти отношения описывается принципом Уважай своих поставщиков, ставь перед ними сложные задачи. Нам даже трудно сразу понять этот принцип. Для нас уважать – это значит, делать поблажки, снижать требования, облегчать задачи. Мы даже не задумываемся, что это приводит к деградации того, кому мы делаем поблажки, облегчаем жизнь. У нас любой добившийся успеха в жизни человек из низов считает своим долгом максимально облегчить жизнь своим детям, сделать их максимально не приспособленными к жизни. Японцы же наоборот, считают, для того чтобы люди не деградировали а развивались, им нужно задавать все более и более сложные задачи. Так, например, дети императора должны получать гораздо более сложные задания, чем любые другие дети. Если ребенок в обычной школе должен выучить стихотворение размером в половину страницы, то сын императора должен выучить стихотворение размером в 5 страниц. Сын императора не должен быть неженкой, слабаком, а, наоборот, он должен быть самым сильным, выносливым, терпеливым. И так во всем. Если любишь или уважаешь человека, ставь перед ним сложные задачи, помогай ему совершенствоваться, расти, помогай ему стать сильнее.

Если поставщики готовы к постоянному совершенствованию свой деятельности, готовы подстраиваться под запросы покупателя и выдерживать необходимый компании ритм поставок и качество поставляемых ресурсов, то только с такими поставщиками и заключаются долгосрочные договора. Понятно, что поставщики, не желающие работать над совершенствованием своей деятельности и подстраиваться под запросы клиента, очень быстро теряют клиентов и вылетают с рынка.

Здесь еще стоит заметить, что японцы очень серьезно восприняли призыв Деминга покончить с практикой закупок по самой низкой цене. Надо ориентироваться не на цену покупки материальных ресурсов, а на их эффективную стоимость. Сырье можно купить, например, стоимостью 30 тысяч рублей за тонну, но с выходом из этого сырья готовой продукции в размере 60%, а можно купить сырье по цене 35 тысяч рублей за тонну, но с выходом готовой продукции – 75%. В результате получится, что якобы дешевое сырье реально стоит 50 тысяч рублей за тонну, а якобы дорогое – 47 тысяч рублей. И это не считая еще затрат труда, энергии, амортизации ОС и материалов на переработку отходной части объема сырья. Эффективная стоимость дешевого сырья может легко дойти уже до 70-80 тысяч рублей за тонну.

Или в случае с приобретением материальных ресурсов у посредников с наценкой, например, 10 % от цены завода-изготовителя. На первый взгляд кажется, что глупо переплачивать посреднику 10%, но это только на первый взгляд. Если начать считать, то окажется, что содержание штата снабженцев, складских помещений и оборудования, складского персонала, автотранспорта, ГСМ обходится компании в год гораздо дороже, чем наценка в 10 % от стоимости закупаемых ресурсов. Это можно показать на следующем примере.

Компания закупает, например, сырье у завода-производителя по цене 30 тысяч рублей за тонну и сама вывозит это сырье своим автотранспортом мелкими партиями по 3 тонны за рейс. В месяц она делает, например, 15 рейсов. Стоимость приобретенного сырья за месяц составит 1 350 тысяч рублей 3 х 15 х 30. Она может тот же объем закупить у посредника, который будет доставлять это сырье с той же ритмичностью на производственную площадку компании по цене 33 тысяч рублей за тонну с наценкой 10%. Общая стоимость сырья за месяц составит 1 485 тысяч рублей 3 х 15 х 33, на 135 тысяч рублей дороже. Но компания затратит гораздо больше на ГСМ, на зарплату водителя, зарплату экспедитора, если сама будет заниматься доставкой этого сырья 500 км – 40л/100км=200л 15рейсов х 200л х 45 рублей = 135 тысяч рублей 2чел х 35тысяч рублей х 1,3страховые взносы = 91 тысяч рублей, 135 тысяч рублей + 91 тысяч рублей = 226 тысяч рублей Если начать считать реальные затраты, то становится очевидным, что осуществлять закупки нужно исходя именно из расчета эффективной стоимости закупок, а не по самой дешевой цене

Ненужные перемещения как наладить производство

В отличие от транспортировки перемещения представляют собой переворачивания предметов, их последовательное отодвигание или приближение, например, к режущему станку, и тому подобные манипуляции. Для сокращения или устранения потерь от таких операций используют все тот же принцип Обеспечения качества за один проход, ищут способы комбинированной обработки предмета труда детали, комплектующего, или способы, облегчающие такие манипуляции подвешивание предмета или подвешивание обрабатывающих инструментов

Выпуск дефектной продукции

В бережливом производстве брак рассматривается как прямые убытки. На изделие уже были потрачены материалы, энергия и рабочее время. Для его переделки что очень затруднительно необходимо затратить даже больше ресурсов, чем на его производство. Обычно проще просто сдать на металлолом и списать затраты на убытки. Для устранения таких потерь используют встраивание в технологический процесс системы контроля качества и остановки процесса в случае выявления несоответствия качества обрабатываемого предмета необходимому, а также системы защиты от ошибок защита от дурака, когда процесс автоматически останавливается, если выполнено недопустимое действие. Создание таких систем как наладить производство описываются, соответственно, принципами Дзидока и Пока-ёкэ Бата-ёкэ.

В качестве примера встраивания в процесс системы контроля и остановки процесса можно привести ставший уже хрестоматийным пример Сакити Тоёда отца основателя Тойота Мотрс Киитиро Тойёда, вернее его автоматический ткацкий станок, который включал в себя устройство остановки работы станка, когда обрывалась хоть одна нить. Если раньше при обрыве нити станок продолжал работать, производя иногда километры бракованной ткани, то оборудованный новым механизмом остановки, он предотвращал производство бракованной продукции. Кстати, именно на вырученные от продажи англичанам патента на этот станок деньги, его сын Киитиро Тойёда и основал компанию Тойота Моторс. Понятно, что с момента основания Тойота Моторс, все ее производственные процессы оснащались механизмами остановки процесса Дзидока в случае выявления причин, приводящих к производству брака или недостаточно качественной продукции.

В качестве примера Защиты от дурака можно привести пример японских автомобилей, оборудованных алко-замком или системой издания звуковых сигналов при незакрытой двери автомобиля

Неиспользование творческого потенциала сотрудников

Этот вид потерь был сформулирован американским исследователем бережливого производства Дж. Лайкером. Тайити Оно, руководитель компании Тойота, который сформулировал приведенные выше виды потерь, не стал выделять этот вид потерь в отдельный вид. Для японского менталитета использование творческого потенциала коллективного разума всех сотрудников, участвующих в процессе, является само собой разумеющимся. Это описано принципом принятия решений на основе изучения мнений всех членов процесса Немаваси. Для людей и народов, производственной и управленческой культурой которых не предусмотрено изучение руководителем какого-либо процесса мнений всех без исключения сотрудников, участвующих в этом процессе, этот вид потерь является наиболее важным.

Во всем мире принято считать, что усовершенствованием технологических процессов как наладить производство должны заниматься специально обученные люди, инженерно-технический персонал, а рядовые исполнители, сотрудники рабочих специальностей, не могут ничего совершенствовать. Да, поиск технических способов совершенствования процессов, это действительно прерогатива ИТР, но в вопросах практического совершенствования отдельных операций, из которых и состоит любой процесс, такие сотрудники ничего не могут предложить. Это практически недоступно вниманию и пониманию ИТР. Они этого просто не видят, процесс целиком видят, этапы этого процесса видят, а миллионы деталей, тонкостей этого процесса остаются для них невидимыми, это естественно. Зато сотрудники, выполняющие отдельные операции, прекрасно знают свои операции и видят множество способов их совершенствования. Если их никто не спрашивает о том, что они могут предложить по совершенствованию их операции операций, то эти операции годами и десятилетиями остаются вне процесса усовершенствования. Работники думают, что так и должно быть. Зачем что-то совершенствовать, если это никому не нужно.

Такой подход к совершенствованию процессов и является основным отличием массового производства от бережливого производства. В Японии процесс совершенствования процесса начинается снизу. Из десятков, сотен и тысяч усовершенствований, предлагаемых рядовыми сотрудниками, и складывается процесс постоянного совершенствования Кайдзен. Понятно, что инженерно-технический персонал тоже ищет технические способы совершенствования процесса, но на базе предложений сотрудников, непосредственно осуществляющих отдельные операции этого процесса. Технические специалисты не рассуждают как-то вообще, не витают в облаках, а осмысливают, как можно технически осуществить предложения непосредственных исполнителей. Предложения непосредственных исполнителей составляют настолько огромный потенциал инноваций, что неиспользование этого потенциала это уже не просто потери, это смертный грех

Потери от излишнего качества

Этот вид затрат японцы не выделяют отдельно как потери, но пользуются принципом Недопустимости излишнего качества. Для правильного понимания бережливого производства этот вид потерь очень важен, особенно для постсоветских стран. Потери от излишнего качества – это затраты на придание продукции либо бессмысленной сверхнадежности солидной монументальности, либо дополнительных свойств, не нужных потребителю.

Это можно показать на примере сравнения советского магнитофона и японского времен СССР. Если в нашем магнитофоне все части были металлическими, то начинка японского магнитофона на 70-80 % состояла из пластиковых деталей. Это объяснялось не стремлением японцев к миниатюризации, а здравым смыслом. Если для протяжки магнитной ленты в принципе требовалась очень маленькая мощность электродвигателей, то зачем нужны мощные электродвигатели, которые будут крутить все эти мощные металлические шестерни. Пластиковые шестерни легко могут справиться с передачей небольшой нагрузки, необходимой для протяжки ленты. В результате японский магнитофон имел маломощные, но вполне достаточные для протяжки ленты электродвигатели, и пластиковые шестерни, которые эффективно и надежно передавали эту небольшую нагрузку. Что, в свою очередь, очень позитивно сказывалось и на чистоте звучания. Он практически не шумел.

В качестве примера добавления продукции ненужных потребителю свойств достаточно привести китайский калькулятор с музыкой. Примитивный, тяжелый, с большими батарейками, зато с музыкальным сопровождением любого нажатия на клавиши

Организация потока – способ выявления потерь

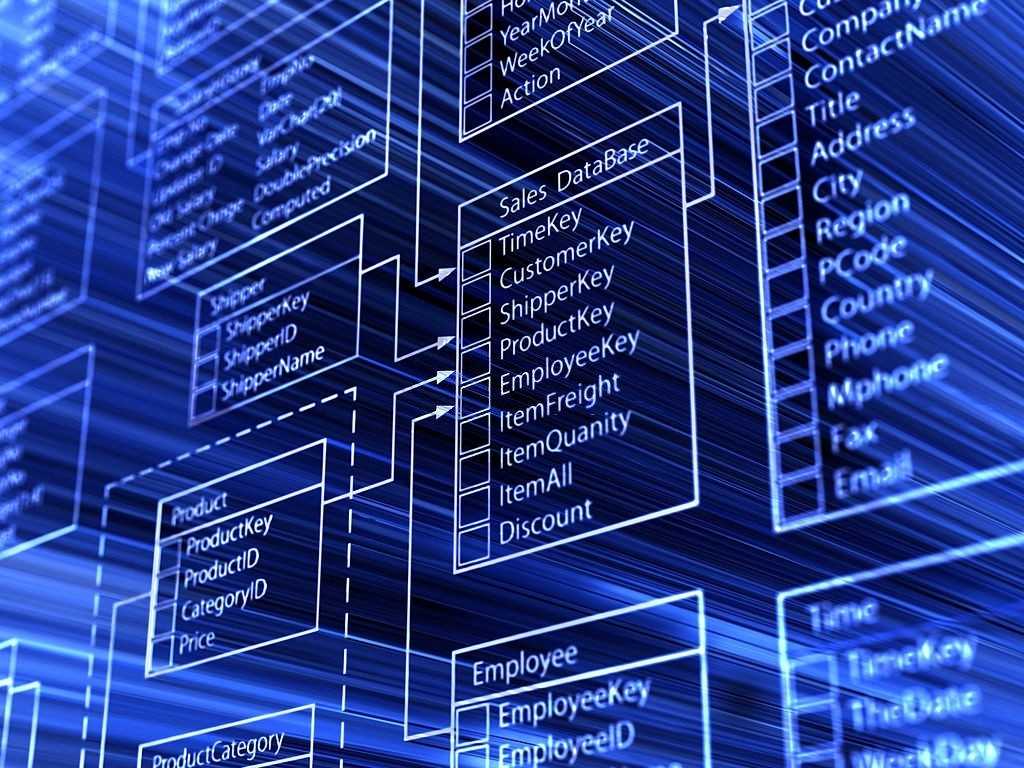

В системе организации деятельности компании на принципах бережливого производства Lean Production основным инструментом совершенствования бизнес-процессов компании является создание Потоков, замкнутых технологических циклов этих процессов. Для того, чтобы получить возможность устранять потери, об этих потерях сначала надо еще узнать. Создание Потока как наладить производство – это как раз способ выявления потерь. Когда процесс строго описан стандартизирован, то есть представлен в виде строгой последовательности технологических операций, сразу становятся видны все его нестыковки, шероховатости, малоценные или совсем ненужные операции и, соответственно, потери. Это очень мощный инструмент совершенствования процесса. Все сводится к поиску возможностей сокращения или исключения потерь, то есть к поиску возможностей совершенствования отдельных операций или этапов процесса и, соответственно, всего процесса.

Именно исходя из необходимости создания Потока, создания и стандартизации замкнутого технологического цикла, компания Тойота внесла изменения в предложенную Демингом схему непрерывного совершенствования бизнес-процессов: PDCA Plan – Do – Check – Act – планируй-действуй-оценивай-корректируй. Компания Тойота заменила первую стадию цикла Деминга на Стандартизируй. Цикл совершенствования бизнес-процессов компании Тойота имеет вид: SDCA Standardise – Do – Check – Act – стандартизируй-действуй-оценивай-корректируй. Понятно, что цикл совершенствования бизнес-процессов японцы для себя формулируют еще точнее: Стандартизируй процесс создавай поток – Выполняй работу в соответствии со стандартом – Оценивай результаты работы ищи возможности устранения потерь – Вноси изменения в стандарт совершенствуй поток за счет устранения потерь.

Здесь нужно упомянуть очень важный принцип, который формально не считается принципом бережливого производства, но имеет к его пониманию самое прямое отношение. Принцип Найди лучшее в мире, и сделай это лучшее еще лучше! стал девизом восстановления и модернизации японской экономики после Второй мировой войны. Кстати, в это же самое время происходило внедрение в практику и бережливого производства. Японцы не пытались изобретать велосипед, они просто копировали лучшие мировые образцы и путем совершенствования своих бизнес-процессов делали свою аналогичную продукцию гораздо лучше заимствованных образцов. Японцы всегда были слабы в разработках, зато они очень сильны в усовершенствованиях. На новые разработки нужны ресурсы, квалифицированные специалисты, время, а после войны всего этого у них не было. Зато они получили возможность учиться и нещадно копировать законно уворовывать чужие разработки у американцев и европейцев. Кстати, советский опыт и разработки они тоже очень активно копировали.

В журнале Изобретатель и рационализатор за 1987 или 1988 год, но не суть была опубликована статья о том, как наладить производство наш инженер, специалист по штамповке, обучал японцев штамповке деталей кузова автомобиля из листового металла. Японцы закупили у американцев самое передовое оборудование, но не могли на нем ничего произвести. Как бы не пытались, получался один брак. Наш инженер немного их помурыжил, ему самому хотелось больше узнать об их промышленных приемах, потом на пальцах быстро все объяснил. Одним нажатием пресса нельзя сразу получить готовую деталь. Металл просто будет рваться в местах наибольших сгибов, в местах приложения наибольшей нагрузки. Сначала нужно произвести несколько слабых нажатий в местах предполагаемых сгибов, чтобы появились как-бы дорожки, по которым металл пойдет при штамповке, а только потом подготовленную поверхность подвергать окончательной штамповке. Это как грызть кедровые орехи, чтобы при раскусывании скорлупы ореха ядро не раскусывалось на половинки. Сначала надо несильно надкусить орех в его середине пару раз как бы с 4-х сторон, а только потом в месте ребра слабых надкусов чуть сильнее надкусить. Скорлупа расколется именно по линии слабых надкусов, а ядро останется целым. Сибиряки поймут.

Если пытаться совершенствовать допотопную технологию, как часто пытаются у нас с помощью бережливого производства совершенствовать давно устаревшие технологии, то толку от этого не будет. Использовать и совершенствовать имеет смысл только передовые технологии. Если какую-то технологию не получается разработать самому при всем нашем большом таланте к разработкам, то ее следует позаимствовать у других, и сделать ее еще лучше. Это гораздо быстрее и эффективнее. Тем более, что ничто не мешает при совершенствовании чужой передовой технологии использовать и свои собственные разработки.

Это как получилось с производством композитного крыла для лайнера МС-21. Американцы и японцы отказались нам продавать свои линии по производству элементов фюзеляжа и крыльев из композитных материалов. Пришлось покупать у немцев. Их оборудование было чуть хуже американского и японского, но наши спецы легко его модернизировали, а уж в разработках композитных материалов нам в мире нет равных. В результате получили современную передовую технологическую линию, и стали производить элементы фюзеляжа и крылья, которые по своему качеству опережают всех конкурентов, а по цене опережают их в несколько раз. И сегодня МС-21 летает на нашем композитном крыле. А если бы стали пытаться все делать сами, получили бы сегодняшние результаты лет через 5 – 10.

Принято считать, что проблемы внедрения бережливого производства Lean production в других странах возникают в основном из-за отличий менталитета японцев от менталитетов других народов

Да, менталитеты европейских и азиатских народов отличаются. И это может вызывать некоторые проблемы при внедрении Бережливого производства Lean Production, но эти проблемы вполне решаемые. Если европейцы в процессе познания идут от сложного к простому от большого к малому, то восточные народы – от простого к сложному от малого к большому. Российский же менталитет отличается и от западного и от восточного. Мы всегда пытаемся идти от сути центра в обе стороны одновременно – в сторону простого и в сторону сложного. Мы сразу стараемся уловить главный смысл, а потом уже на досуге думать, что, как и почему. И это, конечно, самый лучший самый эффективный способ познания. Сначала создается логический скелет в виде строгих закономерностей, который потом постепенно обрастает подробностями как мясом. Но, как только мы уловили суть, нам становятся неинтересными дальнейшие рассуждения. Мол, зачем о чем-то рассуждать, если и так уже все понятно. Поэтому наше превосходное умение моментально схватывать суть предмета имеет и обратную, нехорошую сторону. В народе это объясняют выражением верхушек нахватался. Человек много о чем имеет представления, и верные представления, но он совершено не знает тонкостей, деталей, не является знатоком, профессионалом, не в состоянии эти представления применять на практике. Есть и еще один неприятный момент в реализации нашего сознания. Пока нам не удается построить в голове строгий логический скелет какой-то теории уловить суть, мы будем годами и даже десятилетиями это обсуждать и спорить, даже не задумываясь о внедрении в практику. Я уже приводил в пример SWOT-анализ SWOT-анализ – оценка уровня конкурентоспособности, разработанный миллион лет назад, примерно в то же время что и бережливое производство, но так и не нашедший еще практического применения в нашем бизнесе. Японцы, например, внедрили его сразу по ознакомлении, и любая, самая мелкая, компания использует его в каждодневной практике.

Под разговоры об особенностях японского менталитета всегда как-то упускается из виду, что бережливое производство придумал американец Уильям Эдвардс Деминг, который, собственно, их и обучал этому на протяжении многих лет. Далеко не сразу они смогли все это усвоить, но зато когда усвоили, то уже не могли работать по-другому, и на протяжении десятилетий постоянно совершенствовали эту систему.

В Америке мало кто знает, кто такой Деминг, хотя именно ему мир обязан созданием системы бережливого производства. Когда Деминг создал свою систему цикл Деминга, смертельные болезни массового производства, принципы управления, план внедрения принципов управления и пытался ее популяризировать в Америке, то она не встретила горячего одобрения со стороны бизнеса. Уж очень она противоречила привычному укладу производства. Бизнес просто не видел смысла ее внедрять, в 50-х годах прошлого века у американского бизнеса все было хорошо, так зачем было что-то менять. Зато японцы, которые после войны страстно желали перестроить свою недоразвитую промышленность, с удовольствием прислушивались к советам Деминга. Зерно упало на благодатную почву. У нас говорят – нет пророка в своем отечестве, а оказывается, как у Высоцкого, да и в других отечествах не густо.

Уже на протяжении десятилетий в США среди американских компаний разыгрывается приз за самое полное внедрение бережливого производства. Каждый год американцы определяют победителя, но еще ни разу японцы не признали, что хоть одной американской компании удалось внедрить у себя бережливое производство. О другом мире можно даже и не говорить. Считается, что если американцы, со своей развитой промышленностью и высокой культурой производства, не в состоянии это сделать, то что уж говорить о менее развитых в промышленном отношении странах. Хотя, это очевидная глупость. Сама Япония является свидетельством того, что внедрение бережливого производства не зависит от высокого уровня развития промышленности. Как, кстати, и от наличия или отсутствия американского менталитета

Основная причина неправильного понимания системы бережливого производства

Мир заинтересовался бережливым производством только тогда, когда Япония уже вышла в мировые промышленные лидеры. Тогда американцы заинтересовались, а как это ей удалось. По уровню промышленного развития она не только догнала, но во многих областях обогнала США и европейские страны. Ярким примером такого превосходства стала компания Тойота. Когда американцы решили понять, чем вызван успех Тойоты, и обратились к японским промышленникам с вопросами, японцы были очень удивлены. Они делали только то, чему их учил Деминг и ничего другого. Им и в голову не приходило, что американцы могут не знать систему Деминга, зачем же они спрашивают о том, чему сами их учили. А американцы удивлялись, причем тут какой-то Деминг. Им казалось, что японцы просто хитрят и не хотят открывать свои секреты. Американцы упросили позволить им самим посмотреть, как устроено производство Тойоты, чтобы самим разгадать тщательно скрываемые секреты. Японцы охотно им это разрешили. Представляю, как они удивлялись – что за странные люди, сами нас всему научили, а теперь подозревают нас в том, что мы что-то от них скрываем.

Когда американские специалисты стали на месте анализировать систему производства, они не могли ее понять. Стали задавать японцам вопросы, на что они очень подробно отвечали. Но японцы отвечали на японском языке. И в этом суть проблемы как наладить производство. Японский язык очень скуден, поэтому, чтобы выразить мысль, которая на английском языке предается одним предложением, на японском языке она может быть выражена только несколькими предложениями. Получалось, что на один простой конкретный вопрос японцы отвечали несколькими предложениями. Это выглядело так, что на вопрос они отвечают какой-то притчей, призванной что-то скрыть. Американцы сердились, опять задавали вопросы, а японцы опять отвечали притчами. При этом, японцы постоянно ссылались на Деминга. Это злило американцев еще больше, опять какие-то отговорки. Когда до японцев дошло, что американцев особенно злят ссылки на Деминга, они просто не в курсе кто это, и какая там у него была система, они перестали на него ссылаться. Американцы обрадовались, ну вот, перестали хитрить, а то несли какую-то ахинею. В результате, японцы объяснили американцам все свои принципы организации производства, то есть принципы Деминга, но уже в японской интерпретации и в переводе с японского. Американцы все тщательно записали и начали строчить книги о японском чуде и о японской системе бережливого производства.

Все знания о бережливом производстве, которые нам сегодня доступны из литературы, это грубый английский перевод японского осмысления принципов Деминга. Перевод потому и грубый, что американцы переводили, не особо вникая в тонкости. Чем экзотичнее сведения, тем больший интерес они могут вызвать у читателя, тем лучше будут продаваться книги. А после этого весь остальной мир был уже обречен тиражировать эти американские исследования.

Есть еще, конечно, и японская литература, переведенная на английский язык. Она, понятно, не ограничивается только опытом компании Тойота и ее принципами, все японские копании исповедуют бережливое производство. И эта литература дает очень точное объяснение принципов бережливого производства, но подается это, конечно, в японском стиле, в виде притч или изречений, которые необходимо дополнительно осмысливать. Достаточно трудно построить из набора этих притч строгую логическую схему.

Если иметь неправильное или просто туманное представление о какой-то системе, то трудно надеяться на ее внедрение, и тем более на ее эффективность. Такое внедрение всегда будет лишь имитацией внедрения. Чтобы показать, почему бережливое производство не поддается внедрению, достаточно привести несколько примеров неверного понимания его основных принципов

Базовый принцип бережливого производства

Под разговоры об японском чуде был фактически похоронен замылен базовый, самый главный принцип Деминга, гласящий, что целью деятельности любой компании является постоянное совершенствование качества ее товаров или услуг. Это трудно понять и принять сразу, но это именно так. Прибыль не является целью деятельности компании. Получение прибыли – это цель собственников компании. А компания – это механизм, машина обмена ценности, предоставляемой компанией своим покупателям, на прибыль. В Японии есть свое особое определение прибыли. Это не разница между доходами и расходами, а часть той ценности, которую компания предоставляет своим клиентам, которой клиенты готовы с компанией поделиться. Чем большую ценность компания приносит своим клиентам, тем большей ее частью клиент готов поделиться с компанией, и тем большую прибыль она приносит своим собственникам. Поэтому, постоянное улучшение качества своих товаров и услуг увеличение предоставляемой клиентам ценности – это цель деятельности любой компании. Нет необходимости отдельно думать о прибыли, она автоматически рождается из увеличения ценности, предоставляемой клиентам. И, наоборот, чем больше сегодня компания экономит на качестве гонится за сиюминутной выгодой, тем меньшую прибыль она будет приносить в будущем. Это прямая и железобетонная зависимость, хоть и растянутая во времени.

Из этого принципа, как из семени, произрастают все другие принципы бережливого производства. Если исключить этот принцип, то система бережливого производства сразу превращается в прах. Этот принцип – и есть основа той волшебной философии, которой руководствуются японцы, и которую категорически отказываются понимать американцы и прочие европейцы. На практике американцы пытаются к своему так называемому массовому производству привязать на веревочку инструменты бережливого производства или, еще смешнее, переделать эти инструменты усовершенствовать и уже эти суррогаты применить. Инструменты бережливого производства бессмысленно пытаться пришить к массовому производству, это лишь имитация борьбы за эффективность, но американцы и не только они с упорством, достойным лучшего применения, пытаются это проделывать снова и снова. Именно поэтому японцы еще ни разу не признали ни одну американскую компанию которая выигрывала в конкурсе США по определению лидера по внедрению бережливого производства, действительно внедрившей бережливое производство

Принцип организации вытягивания

Принцип организации вытягивания на самом деле это не один принцип, а два:

- создание потребительского внешнего вытягивания,

- создание внутренней цепочки связей Заказчик-Поставщик.

Если с созданием внутренней цепочки Заказчик-поставщик все довольно ясно хоть и очень непросто на практике, то создание потребительского вытягивания просто игнорируется. А без внешнего вытягивания невозможно построить внутреннего вытягивания. Имитировать, конечно, можно, только какой в этом смысл.

Если создание внутренней цепочки связей – это, суть, вменяемое строгое распределение обязанностей между участниками какого-то бизнес-процесса по схеме Заказчик-Поставщик, то создание потребительского вытягивания – это создание системы сбора заказов.

Надо еще понимать, что потребительское вытягивание не существует в природе само по себе, к нему нельзя просто подключиться как к розетке, его нужно создавать, долго и упорно. Любая новая компания начинает с выталкивания, постепенно развивая систему вытягивания. Японцы так об этом и говорят, не можешь вытягивать, выталкивай. В самом выталкивании как наладить производство нет чего-то плохого, просто вытягивание гораздо эффективнее и надежнее выталкивания.

Кстати, осознание необходимости создания потребительского вытягивания, это самый большой вклад японцев в систему Деминга. Деминг обосновал необходимость создания системы внутреннего вытягивания, японцы пошли дальше.

Создание системы внешнего вытягивания – это, суть, главное отличие бережливого производства от массового производства. Если при массовом производстве сначала производится товар, предположительно устраивающий покупателя, то при бережливом производстве производится только то, что действительно нужно покупателю, что подтверждается его заказом и, соответственно, наличием реального платежеспособного спроса.

Запросы потребителя – это всегда очень подвижная цель, эти запросы постоянно меняются, и реагировать на эти изменения можно только имея систему прямого контакта с клиентами, систему сбора заказов. Сам заказ однозначно говорит о том, что нужно потребителю, компании не надо гадать, предполагать за потребителя, а просто качественно и в срок выполнять этот заказ. Понятно, что никто не мешает компании предлагать клиенту что-то новое, наоборот, только предлагая постоянно все большую и большую ценность клиентам, компания только и может процветать, но решение производить или не производить это новое усовершенствованное принимают сами клиенты, размещая или не размещая свои заказы. В Японии на этот счет есть понятие излишнего качества. Всегда можно сделать гораздо более сложный и, соответственно, более дорогой товар, но он может быть совершенно не нужен покупателю. Клиенту могут быть совершенно неинтересны его дополнительные функции или цена, которую ему приходится платить за эти дополнительные функции

Принцип создания потока как наладить производство

Смысл создания потока не в том, чтобы создать какой-то плавно движущийся конвейер или систему конвейеров, а в том, чтобы любой бизнес-процесс и не только производственный компании имел свой строгий замкнутый технологический цикл. Чтобы его можно было постоянно воспроизводить, совершенствовать, а любое отклонение от этого цикла сразу бросалось в глаза. Замкнутый цикл должен начинаться с одного и того же, проходить одни и те же стадии, и заканчиваться всегда одним и тем же. Нельзя начинать с середины процесса, перепрыгивать стадии, не доводить процесс до завершения, то есть постоянно пытаться изобретать хитрый велосипед.

Замкнутый технологический цикл, поток – это единственная возможность совершенствования любого процесса. Чтобы что-то оценить, это сначала, надо измерить. Чтобы что-то усовершенствовать, это сначала надо строго описать. Систему, самую плохую, несовершенную, можно усовершенствовать, хаос усовершенствовать нельзя

Принцип постоянного совершенствования Кайдзен

Принцип постоянного совершенствования означает совершенствование всех бизнес-процессов компании. Совершенствование не вообще, хоть чего-то там, а именно совершенствования каждого бизнес-процесса. Деятельность любой компании состоит из нескольких функциональных процессов, каждый их которых состоит из своих технологических процессов, которые, в сою очередь, состоят из соответствующих подпроцессов и подподпроцессов. И постоянно совершенствоваться должны все эти бизнес-процессы.

При этом, надо иметь в виду, что целью совершенствования любого бизнес-процесса всегда является сокращение времени этого процесса за счет сокращения или исключения ненужных не добавляющих ценности клиенту операций, что автоматически приводит и к сокращению стоимости этого процесса

Принцип Обеспечения качества с первого раза

Принцип обеспечения качества с первого раза означает, что любая отдельная операция, из которой состоит процесс, должна быть выполнена очень тщательно. Тогда и конечный продукт этого процесса будет автоматически выполнен качественно. И наоборот, если хоть одна операция будет выполнена некачественно, то и конечный продукт процесса как наладить производство будет недостаточного качества.

Принцип Обеспечения качества с первого раза часто путают с принципом Обеспечения качества за один проход . Это совсем другой принцип. Этот принцип описывает получение высокого качества за счет комбинирования нескольких технологических операций в одной технологической линии. Если удается увязать несколько операций или весь технологический процесс в технологическую линию, а это возможно только при очень точном расчете и тонкой настройке на порядок выше, чем при осуществлении отдельных операций операций внутри технологической линии, то качество продукта этого процесса вырастает многократно

Принцип принятия решения Немаваси

Принцип принятия решения Немаваси преподносится, как поиск консенсуса между всеми сотрудниками, участвующими в том или ином процессе, при принятии руководителем этого процесса какого-то управленческого решения. На самом деле японский руководитель никогда не ищет консенсуса согласия, это противоречит японским традициям. В Японии нет и не может быть двух равных человек. Один всегда будет руководителем старшим, а второй подчиненным младшим. Руководитель процесса не ищет согласия, он изучает все возможности решения проблемы, поэтому выслушивает каждого работника, участвующего в процессе, чтобы узнать мнение каждого о возможностях решения. Предложения каждого очень тщательно изучаются, но после того как руководитель выбрал лучший по его мнению вариант, он принимает решение, невзирая на согласие или несогласие тех, чьи предложения он проигнорировал. Правило выслушивать предложение каждого работника можно сравнить с нашим советским и досоветским способом использования коллективного разума.

Член Совета директоров компании Тойота имя, к сожалению, не помню вспоминал, что когда он был молодым специалистом, ему пришлось работать в компании, которая занималась проектированием и строительством оросительной системы системы каналов, дамб и шлюзов рисовых полей. 70 лучших инженеров спроектировали эту систему и построили с использованием самых передовых достижений науки и техники. Система как наладить производствоуправлялась программой, и все было тип-топ. Но вскоре после запуска системы случились необычно продолжительные и обильные проливные дожди, и система не выдержала, что привело к ее остановке. При этом на соседних полях, где система орошения была построена 200 лет назад простыми крестьянами, продолжала работать в штатном режиме. Она управлялась в полуавтоматическом режиме, но работала как часы. Он стал изучать вопрос, а почему старая система справилась, а новая нет. И пришел к выводу, что 200 лет крестьяне работали коллективным умом, каждый вносил свои предложения, все их оценивали, испытывали и в результате останавливались на самом эффективном предложении. И это происходило не одни раз, а на протяжении всех 200 лет, система постоянно совершенствовалась. И этот накопленный опыт просто невозможно заменить интеллектом даже 70 самых лучших инженеров со всеми их новыми техническими возможностями

Принцип визуального контроля процесса Канбан

Принцип визуального контроля процесса самый извращенный на Западе принцип бережливого производства. В Инете можно увидеть множество роликов, где дяди и тети радостно подписывают разноцветные бумажки словами готовится к работе, поступило в работу, находится в работе, работа окончена или что-то в этом роде, прикалывают к стене, и объясняют непритязательной публике, что это японская система Канбан. Руководитель процесса как наладить производство, мол, сразу видит, какие процессы у него идут, и в какой они стадии находятся. Представить недотепу, который управляет процессом, но не видит просто взглянув на процесс в каком состоянии он находится, очень трудно. И трудно представить большей глупости, чем найм отдельного человека, чтобы он занимался откровенной ерундой, лишь бы руководитель не отвлекался от сна или другого приятного времяпрепровождения.

Это можно сравнить, как если бы тренеру по футболу приносили каждые 5 минут цветные бумажки со сведениями о том, куда рванули его нападающие или защитники, где они находятся и что там поделывают соперники. Тренер бы просил, а может вы мне просто покажете как идет матч, я сам все увижу, а ему отвечали, не стоит отвлекаться, пейте, закусывайте, перед большими гостями же неудобно. Канбан, мол, самая эффективная система визуального контроля.

Принцип визуального контроля потому и эффективен, потому что не требует дополнительных затрат и людей. Работник, когда у него возникла проблема закончились комплектующие, просто поднял бумажный флажок, и те, кому следует, сразу это заметили и отреагировали. Или увидели сами, если сигнал возник автоматически, когда, например, от раскрашенной в красный цвет стены убрали последний экземпляр комплектующего. Человек, участвующий в процессе, в доли секунды обрабатывает такие сигналы, ему не нужны няньки. Кстати, на этой же способности человека все видеть и понимать без слов основан и другой принцип бережливого производства Иди и смотри сам что-то вроде нашего лучше один раз увидеть, чем сто раз услышать

Принцип поставка точно в срок

Этот принцип часто воспринимается как некое волшебство. Что в голову не пришло, тут же в течение 5 – 10 минут это что-то должно быть доставлено. Хотя это просто принцип точного планирования. Если производственный процесс требует поставки раз в день, 2 раза в день или один раз в час, то и поставки должны быть осуществлены в необходимом ритме. Не каждый поставщик может обеспечить необходимую компании ритмичность поставок, но в этом и заключается умение снабженцев. Надо найти если не прямых поставщиков, то компании логистические центры, базы, склады, которые нужную ритмичность обеспечат. Да, у посредников цены будут чуть выше, но от неритмичности поставок и, соответственно, производства продукции убытки компании будут на порядок выше

Пресловутые 6 сигм как наладить производство

В свое время Деминг предложил шире использовать статистические методы контроля качества продукции. В настоящее время широкое распространение приобрел способ контроля на основе использования 6 сигм. При этом, этот способ контроля подается как способ совершенствования качества продукции. А это не так, контроль качества и совершенствование технологии производства – это не одно и то же.

Сигма – это среднеквадратическое отклонение. Оно потому и используется для контроля качества продукции, а точнее отдельных параметров продукции, что оно более точно, чем среднее арифметическое или взвешенное среднее арифметическое, отражает случайное отклонение какого-то параметра от заданной величины. И используют его не столько для контроля качества продукции, сколько для контроля качества, стабильности технологического процесса. Если параметры продукции, например, через каждые 1000, 10 тысяч, 100 тысяч, и так далее единиц не отклоняются от заданных параметров на три сигмы в плюс или три сигмы в минус, то технология считается стабильной, гарантирующей заявленное качество продукции. И наоборот, если отклонения превышают ±3 сигмы, то технология считается нестабильной, не обеспечивающей заявленного качества, и требует восстановления замены изношенных частей, заточки режущих поверхностей и прочее или модернизации.

Приведенными примерами не исчерпываются все проблемы, возникающие при внедрении бережливого производства Lean Production, хотя основной проблемой все же является невнятное, смутное представление о системе бережливого производства

Заключение

В заключение следует отметить, что постоянному совершенствованию подлежат не только производственные процессы, а и все другие функциональные бизнес-процессы компании как наладить производство. И маркетинг, и бухгалтерский учет, и реклама и пр., имеют свои потоки, свои потери, и возможности совершенствования потока. Бережливое производство Lean Production – это система организации всех бизнес-процессов компании, организации всех функциональных видов ее деятельности