Совокупность изменений в полимерных материалах, приводящих к ухудшению качества и сокращающих срок службы изделий, называют старением полимеров. Среди химических процессов, протекающих в полимерах при его старении, наибольшую роль играет термоокислительная диструкция — превращения полимера под влиянием теплоты и кислорода. Эти процессы можно затормозить введением в полимер необходимого количества специальных химических веществ — стабилизаторов. Введение этих добавок заметно повышает стабильность полимеров, стойкость его к внешним воздействиям, расширяет области применения изделий из полимеров и удлиняет сроки их эксплуатации. Без применения стабилизаторов нельзя перерабатывать в изделия такие полимеры, как полипропилен, полиформальдегид, многие синтетические каучуки.

Количество стабилизаторов зависит от их эффективности и от некоторых побочных воздействий, которые они могут оказывать на свойства полимеров. Основные стабилизаторы вводят в количестве до 5%. Для придания полимеру определённого комплекса свойств используют смеси стабилизаторов. По защитному действию стабилизаторы можно разделить на следующие основные классы: антиоксиданты, антиозанаты, светостабилизаторы.

Антиоксиданты

Защищают полимер от разрушения под действием теплоты и кислорода. Это наиболее важная группа стабилизаторов, применяющихся для защиты почти всех полимерных материалов. Пластмассы значительно различаются по своей внутренней устойчивости к окислению. Например, ПММА или полистирол очень устойчивы при обычной температуре обработки. Ненасыщенные полимеры более чувствительны к окислению. Кроме того, устойчивость к окислению зависит от технологии производства и конечной структуры пластмассовых изделий. Антиоксиданты предотвращают или замедляют те окислительные процессы, которые приводят к старению полимеров, осмолению топлив, прогорканию жиров и т. д.

По механизму действия эти ингибиторы можно разделить на три класса:

Ингибиторы, обрывающие цепи по реакции с пероксидными радикалами. К ним относятся фенолы, ароматические амины, аминофенолы, гидроксиламины, ароматические многоядерные углеводороды. Эффективность торможения этих ингибиторов в значительной степени зависит от константы скорости реакции (k7) с пероксидными радикалами. Итак, реакции с константами скоростей k7 и k8 очень хорошие. Остальные очень плохие и понижают эффективность действия стабилизатора. Для хороших ингибиторов величина k7 лежит в области 106-108 л/моль·с.

Ингибиторы, обрывающие цепи по реакции с алкильными (RJ) радикалами. К таким ингибиторам относятся хиноны, нитроксильные (стабильные) радикалы, молекулы иода и др.

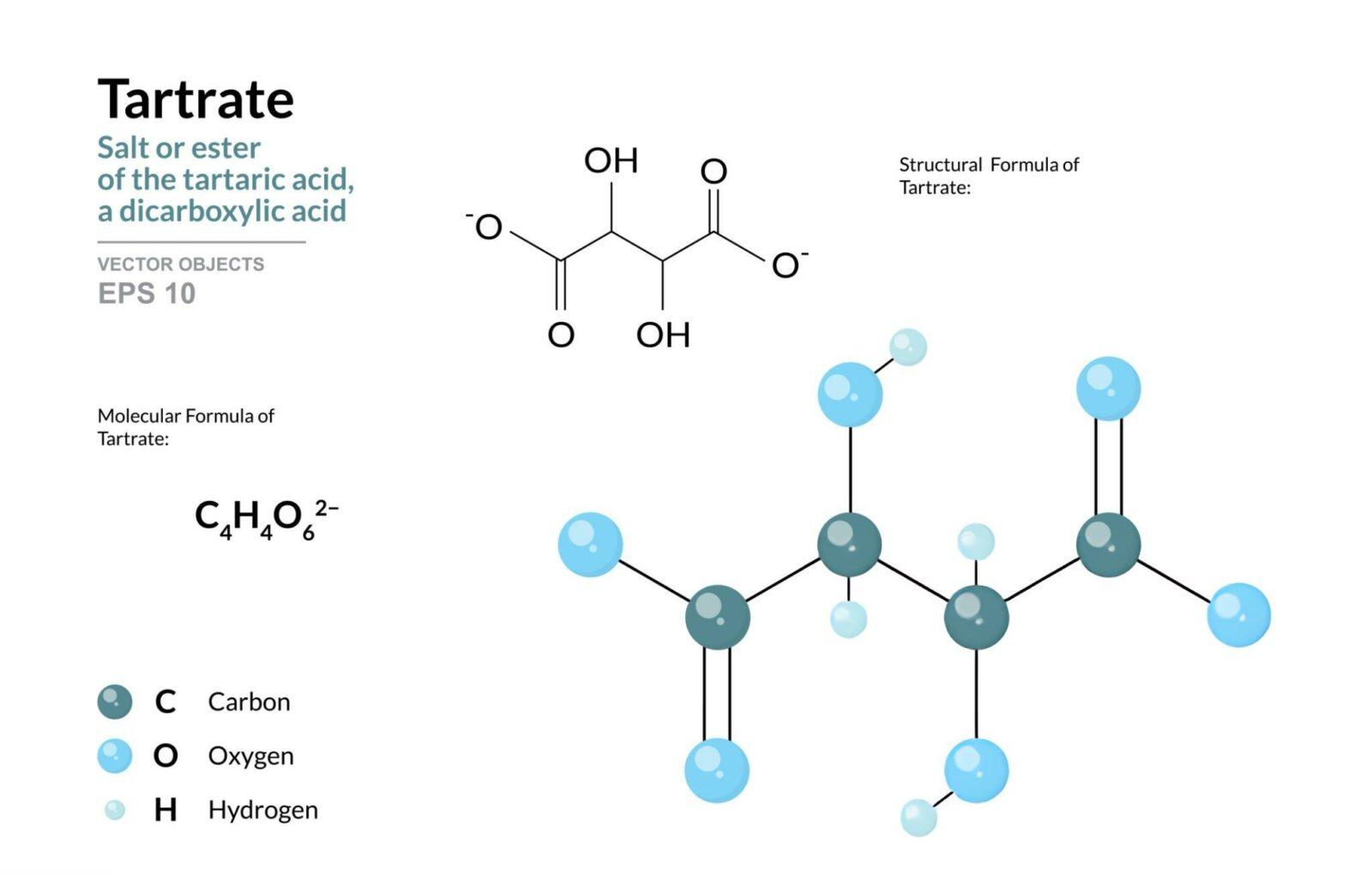

Ингибиторы, разрушающие гидропероксиды. В реакциях автоокисления главный инициатор – это гидропероксиды (ROOH). Поэтому автоокисление также тормозит вещества, разрушающие гидропероксиды без образования свободных радикалов: сульфиды, дисульфиды, эфиры фосфористой кислоты

Эффект тормозящего действия такого типа ингибиторов тем выше, чем больше константы скорости реакции km. Вот некоторые типичные вещества, используемые на практике, для разложения гидропероксидов:

диметилдитиокарбомат цинка,

дибутоксидитиофосфат цинка,

2-меркаптобензотиазол (КАПТАКС).

Наиболее распространенный антиоксидант – 2,6-дитрет-4-метилфенол (ионол). Эффективность фенола будет тем выше (при низких температурах), чем слабее связь О-Н в фенольной группе (чем больше k7 и k8). На практике широко также применяется НЕОЗОН-Д — фенил-b-нафтиламин.

В качестве антиоксидантов применяется большое число соединений, относя-щихся к различным классам.

Алкилфенолы, у которых алкильные заместители находятся в положении 2, 4 и 6, например 2,6-ди-трет-бутил-4-метилфенол (ионол, агидол, алкофен).

Стабилизатор различного вида синтетических каучуков. Защищает резины на основе натурального, бутадиен-стирольных, бутадиеновых, изопреновых и хлоропреновых каучуков от термоокислительного и слабо от светового старения. Используется в светлых и цветных резиновых изделиях. Дозировка – 0,5-2 %.

Термостабилизатор полиэтилена, полипропилена, полиэфиров, ударопрочного полистирола, полиуретанов, поливинилхлорида. Дозировка – 0,1-0,6 %. Термостабилиза-тор полипропиленового волокна эффективен в сочетании с ди(алкилгидрокси-фенил)моносульфидами.

Антиоксидант для жиров, масел, витаминов.

Другие представители: 6-трет-Бутил-2,4-диметилфенол (аниоксидант А); 2.4,6-Три-трет-бутилфенол (антиокидант П-23, алкофен Б); смесь -метилбензил-фенолов (Агидол 20, Алкофен МБ).

Бифенолы, например 2,2-ди-(4метил-6-трет-бутилфенол)метан /антиоксидант 2246, Агидол 2, Бисалкофен/.

Стабилизатор синтетических каучуков (бутадиен-стирольных, бутадиен-нитрильных, бутадиеновых, этилен-пропиленовых, хлоропреновых, бутилкаучука, хлорбутилкаучука), сополимеров на основе тетрагидрофурала и др. Дозировка — 1,5-2%. Защищает резины на основе натурального и перечисленных выше синтетических каучуков от термоокислительного и светоозонового старения, разрушения при многократных деформациях. Используется в светлых и цветных резиновыз изделиях. Защищает полиолефины, полиформальдегид, полистирол общего назначения и ударопрочный поливинилхлорид, полиацетали, полиамиды, полиуретаны, полиэтилентерефталат, эпоксидные смолы от теплового и слабо — от светового старения. Термо- и сетостабилизатор полипропиленового волокна. Эффективность повышается в сочетании с тиобис(алкилфенолами). Антиокисли-тельная присадка к нефтепродуктам, моторным топливам. Разрешен для применения в полимерах, контактирующих с пищевыми продуктами. Стабилизатор высокоплавких битумов, буровых растворов (особенно в сочетании с кармоксиметилцеллюлозой).

Другие представители этой группы:

2,2метиленбис(6-трет-бутил-4этилфенол) /Агидол 7, Бисалкофен ЭБ, антиоксидант 425/;

4,4-метиленбис(2,6-ди-трет-бутилфенол) /антиоксидант 702, Бисалкофен БМ/.

Ароматические амины — производные n-фенилдиамина и гидрироанного хинолина.

Основные представители: N-изопропил-N-фенилфинелендиамин-1,4 (диафен ФП, антиоксидант 420). Защищает резины на основе натурального и синтетических каучуков от термоокислительного и светоозонового старения, разрушения при деформациях. Особенно эффективен с 2,2,4-триметил-6-этокси-1,2-дигидрохинолином и микро-кристаллличеким воском. Дозировка — до 1 %. Термостабилизатор полиэтилена, полистирола, полиамида.

2,2,4-триметил-6-этокси-1,2-дигидрохинолин (Хинол ЭД, Антиоксидант ЕS). Стабилизатор различного вида синтетических каучуков. Эффективен с N-изопропил-N-фенилфинелендиамином-1,4. Дозировка — 1-6 %.

Фосфиты: трифенилфосфит, три(n-нонилфенил)фосфит, смесь -метилбензилфенилфосфитов и др. Все являются стабилизаторами синтетических каучуков.

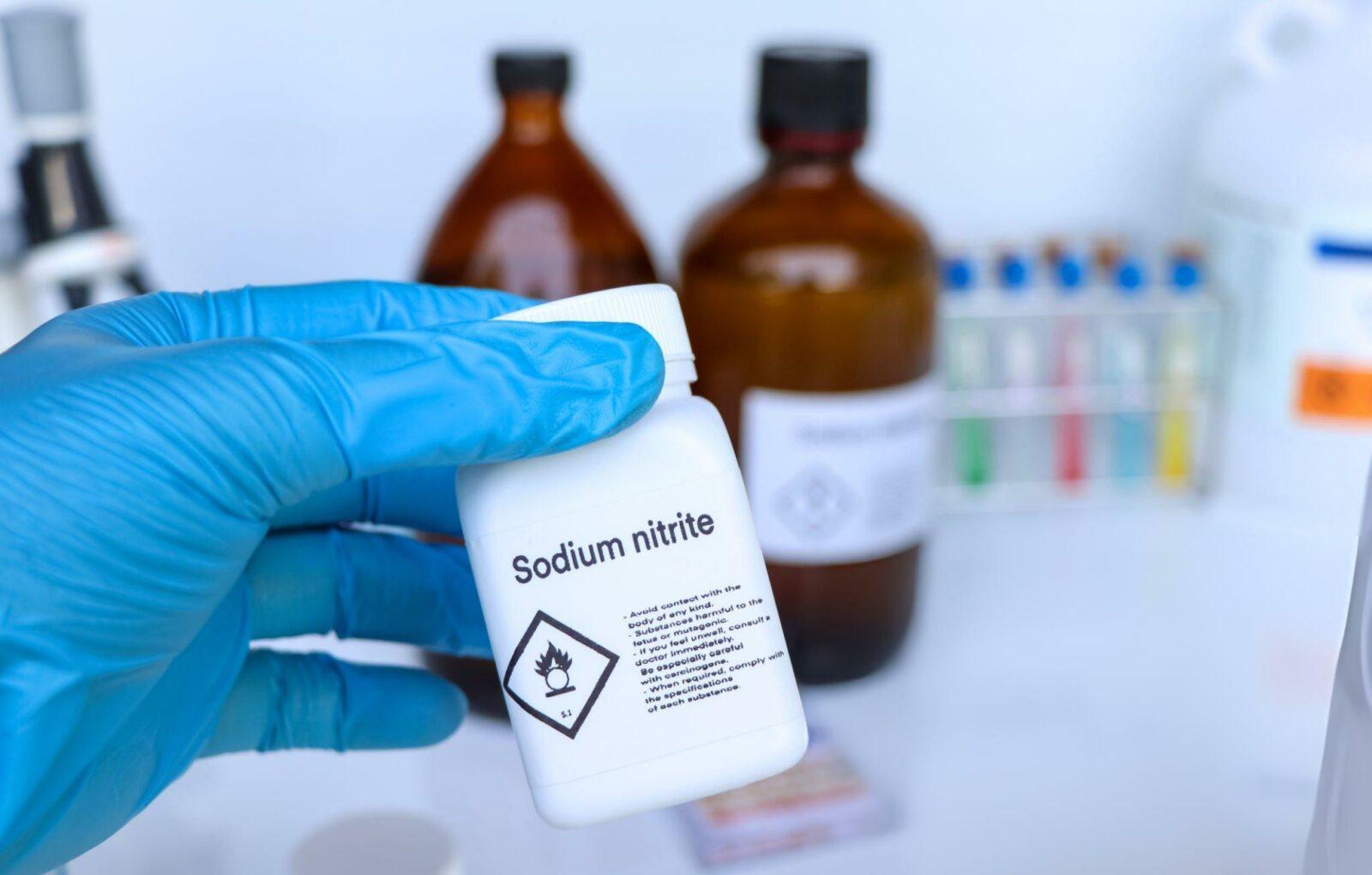

При термоокислительной деструкции некоторых полимеров выделяются летучие продукты, например формальдегид в случае полиформальдегида и хлористый водород в случае поливинилхлорида. При этом для стабилизации наряду с антиоксидантом необходимо вносить в полимер вещество, связывающее летучий продукт. В полифор-мальдегид вместе с антиоксидантом вносят полиамид для связывания СН2О, а в поли-винилхлорид — соли жирных кислот или эпоксидные соединения для связывания HCl.

Для обеспечения стабилизации полимера при обработке предпочтительно добавлять антиоксиданты на ранних стадиях термического процесса в количестве нескольких частей на тысячу. Таким образом, деструкция полимера при сшивании или разрыве цепи макромолекулы замедляется, обесцвечивание уменьшается, в результате чего получают готовые пластмассовые изделия с хорошо контролируемыми характеристиками и воспроизводимым качеством.

Сейчас диапазон технически применимых антиоксидантов очень широк и включает в себя пространственно затрудненные фенолы, фосфиты и фосфониты, вторичные ароматические амины и тиоэфиры. Многочисленные структурные модификации каждого подкласса являются ключом к получению специфических свойств, имеющих решающее значение для конкретного полимера.

В качестве альтернативных дифенилфенилендиаминных (ДФФД) антиоксидантов в ГОСТ 14925-79 на СКИ-3 было включено применение таких продуктов, как ВТС-60 (смесь N,N-диалкиларил-n-фенилендиаминов) в дозировке 0.4-0.7%, АФФА-1 (продукта конденсации Диафена ФП, фенольной смолы и формальдегида) в дозировке 0.7 % и выше, а также продукта С-789, являющегося N-фенил-N-алкил-n-фенилендиамином на основе смеси жирных спиртов фракции С7, C9, в дозировке выше 0.5%. В настоящее время заменители ДФФД для стабилизации СКИ-3 в России практически не производятся в нужных объемах, либо не закупаются заводами СК, поскольку их производства стали нерентабельны из-за тяжелого экономического состояния заводов-производителей, и цены на них слишком высоки с учетом рекомендованных дозировок даже по сравнению с дорогим импортируемым ДФФД.

В меньшей степени острота этой проблемы проявляется при использовании антиоксидантов для производства различных марок БСК и СКД, где в силу меньшей чувствительности к термоокислительному старению и иной, нежели у СКИ-3, направленности этого процесса (структурирование, а не деструкция) возможно применение пока еще производимых и более «слабых» антиоксидантов, таких, как ВТС-150, ВТС-150Б, ВС-30 и т.п.

Наиболее широко применяемый сегодня антиоксидант для стабилизация СКИ-3 (ДФФД), хотя и обеспечивает высокое качество каучука при дозировках 0,15-0,30%, является крайне нетехнологичным и неэкономичным. Прежде всего, это вызвано высокой стоимостью импортируемого ДФФД.