Толщина материала, радиус, длина фланца и коэффициент K

Это является главным приоритетом для всех сторон, участвующих в проектировании, разработке и производстве продукции. В этой серии статей мы сосредоточимся на усилиях, которые могут предпринять дизайнеры, чтобы обеспечить пригодность конструкций из листового металла для производства.

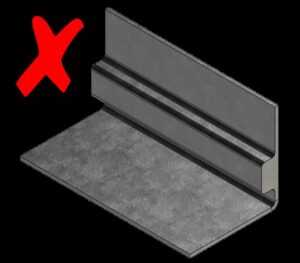

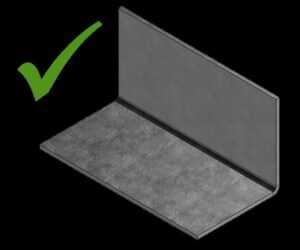

Первый основной принцип проектирования компонентов из листового металла

Который следует учитывать, заключается в том, что толщина материала одинакова для всей детали, невозможно изготавливать отдельную деталь с различной толщиной. Очевидно, что если вы производите сборку, вы можете изготавливать другие детали из материала другой толщины.

При проектировании детали важно помнить

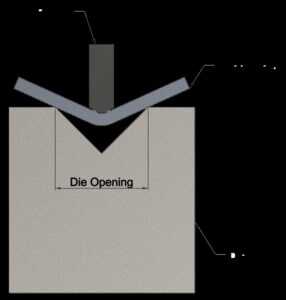

Радиусы изгиба и минимальная длина фланца зависят от используемого инструмента. Как правило, радиус изгиба определяется V-образным отверстием в матрице, а угол определяется глубиной пуансона в матрице, поэтому, если вы можете использовать один и тот же радиус изгиба для всех изгибов вашей конструкции, это уменьшит производство. время и стоимость.

Для более толстых материалов требуется большее отверстие в матрице, поэтому с увеличением толщины материала увеличивается радиус изгиба пуансона. Общее практическое правило — применять радиус изгиба, равный толщине материала, для листа толщиной 2 мм это будет означать применение радиуса изгиба 2 мм.

Можно применять, например, меньшие радиусы изгиба, чем толщина материала. Для этого требуется меньшее отверстие в матрице, но для штамповки листа потребуется большее усилие, что может привести к повышенным напряжениям в детали в местах изгиба, что может привести к образованию трещин.

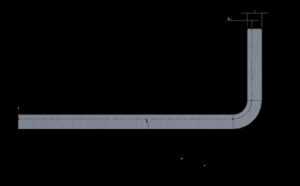

Минимальная длина фланца, которая может применяться к деталям, также определяется размером отверстия в матрице. Хорошее правило, которому следует следовать, — допускать, по крайней мере, 4-кратную толщину материала на длине фланца, как показано выше. Для листа толщиной 2 мм это будет означать использование фланца длиной не менее 8 мм.

Приведенные выше правила проектирования для длины фланца и радиуса изгиба служат только для справки, производитель листового металла может предоставить точные радиусы и длины фланцев, достижимые с помощью своего оборудования.

Проектирование развертки

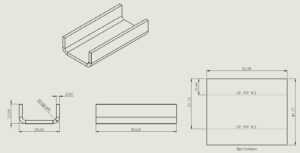

Хорошей практикой является предоставление производителям листового металла развертки производимой детали. Развертка — это компоновка детали до операций сгибания, дополненная инструкциями для оператора о том, где создавать сгибы в детали. Чтобы получить точную развертку, важно не забыть применить К-фактор к проектируемой детали.

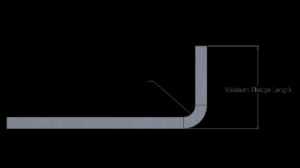

K-фактор детали

Это нейтральная ось через поперечное сечение, в котором нет сжатия или удлинения в месте изгиба, см. Диаграмму ниже, показывающую линию K-фактора. Если толщина детали равна 1, коэффициент К обычно составляет от 0 до 0,5, для этой детали применяется коэффициент К 0,3. Единственный способ применить это точно — это спросить у производителя цифры К-фактора, они обычно предоставляют это в виде диаграммы с К-фактором для заданного радиуса.

Развертка содержит расположение изгиба, угол и инструкции, как сделать изгиб вверх или вниз. K-фактор влияет на места сгиба и количество материала, необходимого для детали. Производители могут работать в обратном направлении от чертежа без развертки, чтобы определить, где делать изгибы для изготовления конечной детали, однако это увеличивает время и, следовательно, затраты, необходимые для производства детали.